Wolframcarbid: egenskaber, anvendelser, fremstilling

Industri nyheder-Forståelse af sammensætningen og egenskaberne af wolframcarbid

Wolframcarbid er en tæt, metalloid forbindelse dannet ved kemisk binding af lige dele wolfram og carbonatomer. I sin mest basale form eksisterer det som et fint gråt pulver, men det er mest almindeligt anvendt i en "cementeret" tilstand. Denne proces involverer sintring af pulveret med et metallisk bindemiddel - typisk kobolt eller nikkel - for at skabe et materiale, der besidder ekstraordinær hårdhed og termisk stabilitet. Kendt i daglig tale som "industriel diamant", denne forbindelse er omtrent dobbelt så stiv som stål og betydeligt tættere end enten titanium eller standard støbejern.

De fysiske egenskaber af dette materiale gør det uundværligt i miljøer med høj friktion og varme. Den har et Young's modul på cirka 450 til 650 GPa, hvilket gør det muligt for den at modstå deformation under ekstremt tryk. Desuden er dens termiske udvidelseskoefficient bemærkelsesværdig lav, hvilket sikrer dimensionsstabilitet, når værktøjer når høje driftstemperaturer. Denne kombination af egenskaber sikrer, at komponenter fremstillet af denne legering bevarer deres strukturelle integritet meget længere end traditionelle højhastighedsstålmodstykker.

Almindelige industrielle applikationer og variationer

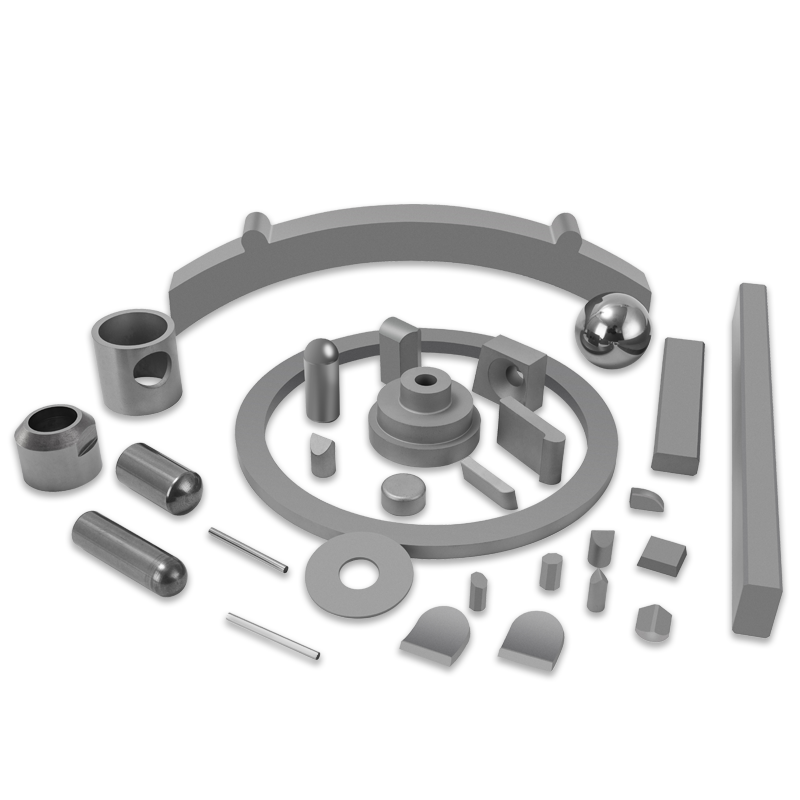

Alsidigheden af wolframcarbid variationer gør det muligt at skræddersy den til specifikke mekaniske opgaver. Ved at justere kornstørrelsen af hårdmetalpartiklerne og procentdelen af det metalliske bindemiddel kan producenterne prioritere enten sejhed eller slidstyrke. For eksempel øger et højere koboltindhold slagfastheden, hvilket er afgørende for minedriftsbor, hvorimod et lavere bindemiddelindhold maksimerer hårdheden til præcisionsskær.

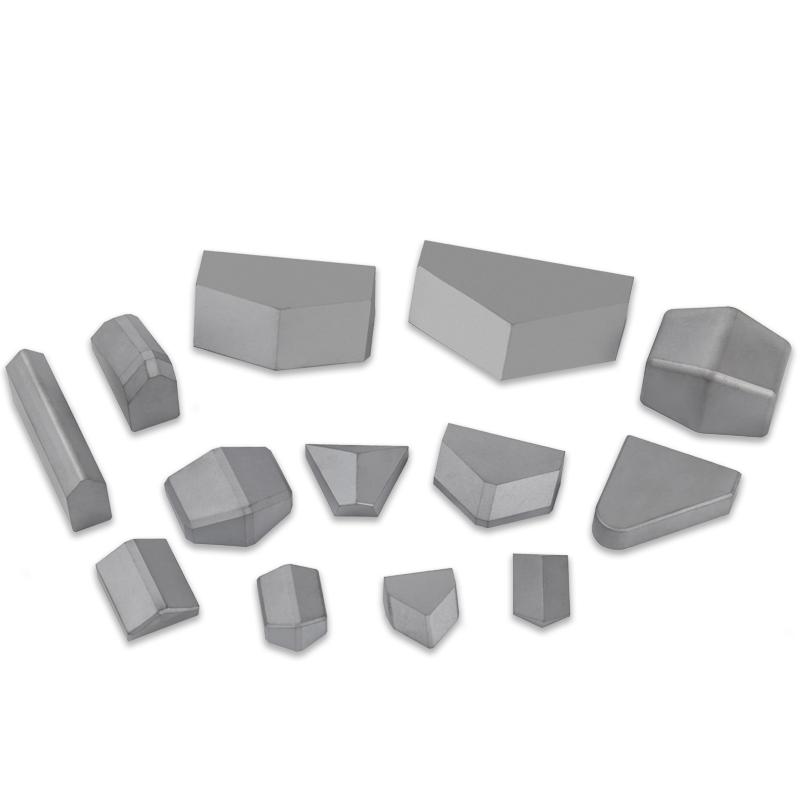

- Metalbearbejdning og fræsning: Anvendes flittigt i produktionen af endefræsere, drejebænke og bor til bearbejdning af hårde legeringer.

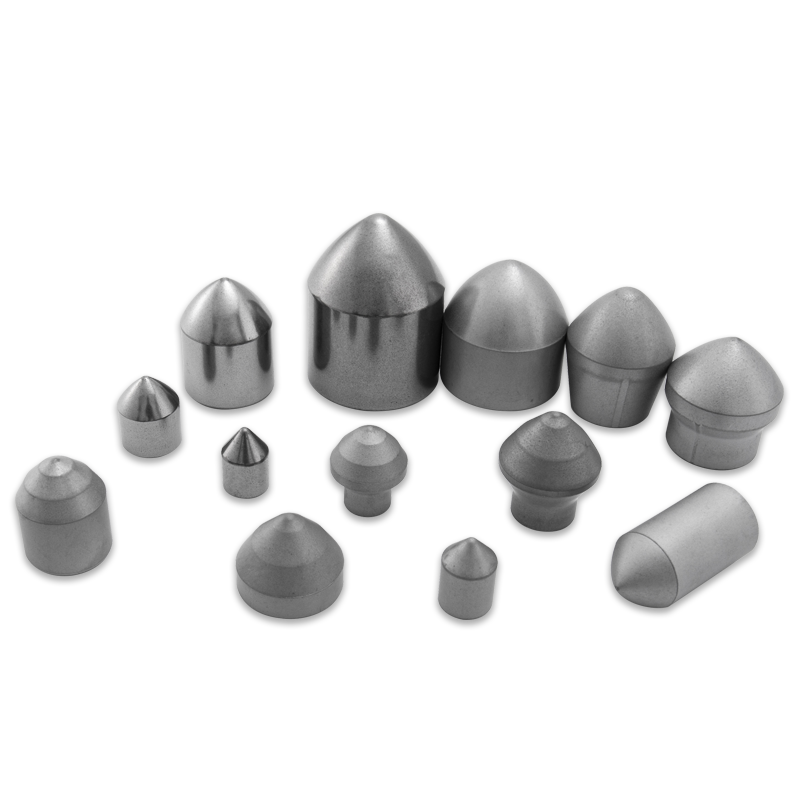

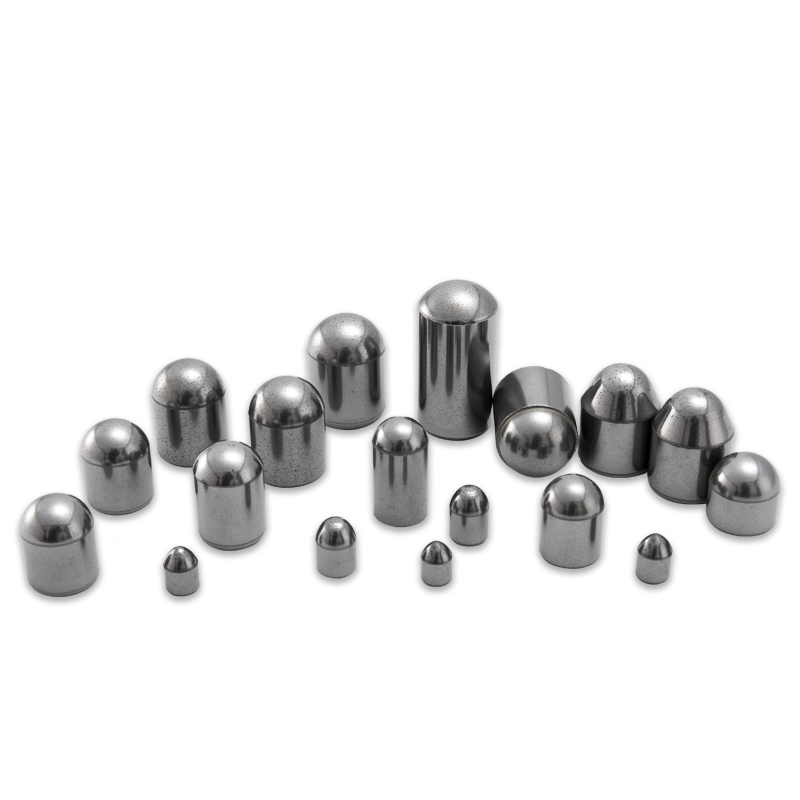

- Minedrift og stenboring: Ansat i "knapbits" og tunnelskjolde på grund af dets evne til at knuse gennem fast klippe og granit.

- Sliddele: Anvendes i dyser, ventilsæder og lejer, hvor slibende væsker eller højtryksmiljøer er til stede.

- Smykker: Foretrukken til bryllupsbånd, fordi dens ridsefasthed sikrer en permanent polering, der ikke kan skæmmes af daglige aktiviteter.

Sammenlignende analyse af hårdhed og ydeevne

For at forstå anvendeligheden af hårdmetal er det nyttigt at sammenligne det med andre gængse tekniske materialer. Mens stål er allestedsnærværende på grund af dets omkostningseffektivitet og lette fremstilling, fejler det hurtigt ved højhastighedsbearbejdning, hvor varme får skærkanten til at blive blød. Wolfram-baserede legeringer bygger bro mellem almindelige metaller og superhårde materialer som Cubic Boron Nitride (CBN) eller polykrystallinsk diamant.

| Materiale | Mohs hårdhedsskala | Massefylde (g/cm³) |

| Hærdet stål | 7,0 - 8,0 | 7.8 |

| Tungsten Carbide | 9,0 - 9,5 | 15.6 |

| Titanium legering | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Fremstillingsprocessen: Fra pulver til værktøj

Produktionen af hårdmetalværktøjer er en sofistikeret pulvermetallurgisk proces. Det begynder med fremstillingen af det rå wolfram og kulstof, som opvarmes ved ekstreme temperaturer for at danne karbidmolekylet. Denne kuglefræses derefter med et bindemetal, indtil der opnås en ensartet konsistens. Den resulterende blanding spraytørres til dannelse af granulat, der kan presses til specifikke "grønne" former, som er skrøbelige og overdimensionerede for at tage højde for krympning i sidste fase.

Sintring og varm isostatisk presning

Den endelige transformation sker i en vakuumovn under sintring. Temperaturen hæves til et punkt, hvor bindemetallet bliver flydende, hvilket trækker carbidpartiklerne sammen og eliminerer porøsitet. Dette resulterer i en fuldstændig tæt, utrolig hård komponent. I mange højtydende applikationer bruges også Hot Isostatic Pressing (HIP), der påfører gastryk under opvarmningscyklussen for at sikre, at materialet er fri for interne defekter, og derved maksimerer dets brudstyrke.

Fordele ved at bruge hårdmetal i præcisionsteknik

At vælge wolfram-carbon-forbindelser frem for traditionelle materialer giver flere langsigtede økonomiske fordele. Mens de oprindelige omkostninger ved materialet er højere, reducerer den forlængede værktøjslevetid hyppigheden af udskiftninger og maskinens nedetid. Dette er især kritisk i automatiserede produktionsmiljøer, hvor konsistens er altafgørende.

- Superior overfladefinish: Fordi materialet modstår slid, forbliver skærekanterne skarpe længere, hvilket resulterer i glattere finish på bearbejdede dele.

- Korrosionsbestandighed: Forskellige kvaliteter af carbid er formuleret til at modstå kemisk erosion, hvilket gør dem velegnede til olie- og gasudvinding.

- Høj trykstyrke: Den kan modstå enorme belastninger uden at gå i stykker, hvorfor den bruges i ambolte til laboratorieforsøg, der simulerer dybe jordtryk.