Fordelene og udfordringerne ved at bruge wolframcarbid

Industri nyheder- Fordele ved wolframcarbid

Enestående hårdhed og holdbarhed

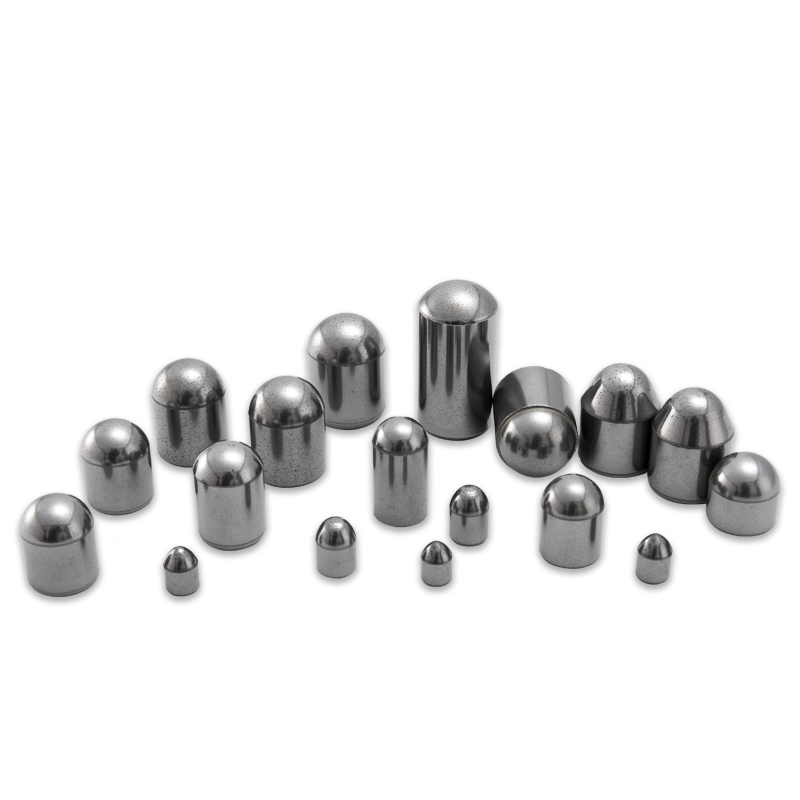

Wolframcarbid betragtes bredt for sin bemærkelsesværdige hårdhed og rangerer lige under Diamond. Denne egenskab giver den mulighed for at udholde slid over længere perioder, hvilket gør den ideel til brug i værktøjer og komponenter, der udsættes for høje mekaniske spændinger. F.eks. Kan skæreværktøjer lavet af wolframcarbid opretholde deres skarphed og præcision, selv når man bearbejdning af hårde metaller, hvilket reducerer behovet for hyppige værktøjsudskiftninger.

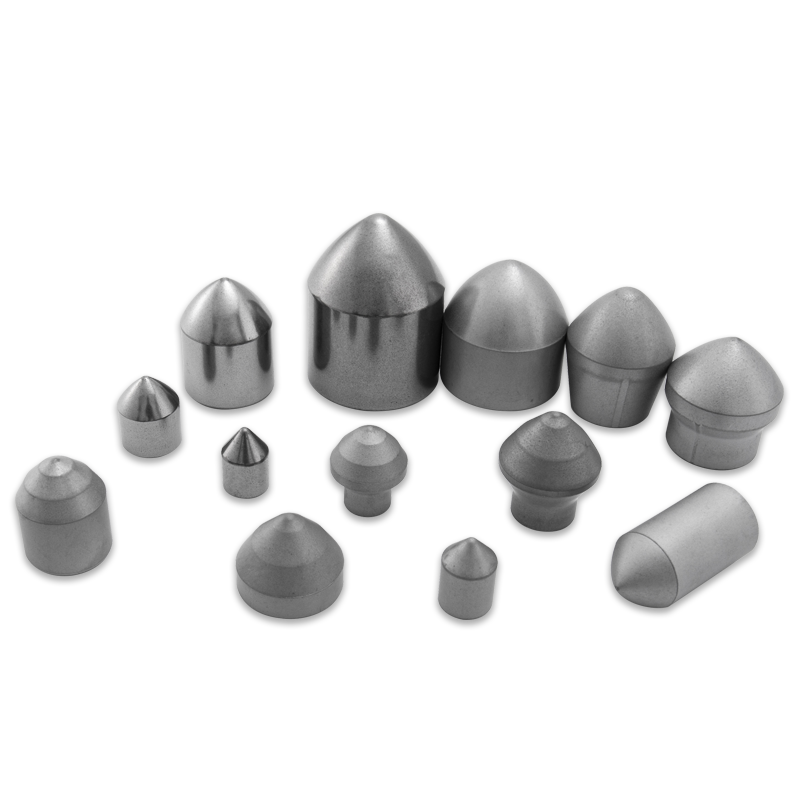

Dens hårdhed gør også wolframcarbid perfekt til applikationer, der involverer slibematerialer, såsom i minedrift og boreindustrier, hvor værktøjer konstant udsættes for højtryksforhold. Wolframcarbidindsatser og belægninger udvider levetiden for disse værktøjer markant, hvilket bidrager til øget produktivitet og reduceret nedetid.

Høj modstand mod varme

Wolframcarbid har et højt smeltepunkt på over 5.000 ° F (2.760 ° C), hvilket gør det ekstremt modstandsdygtigt over for varme. Denne egenskab gør det muligt for wolframcarbidkomponenter at udføre i ekstreme temperaturer, hvilket gør den velegnet til brug i industrier som luftfart og bilindustrien. For eksempel hjælper wolframcarbides varmemodstand i jetmotorer og turbineblade med at bevare strukturel integritet og driftseffektivitet selv i miljøer med høj varme.

Forbedret slidstyrke

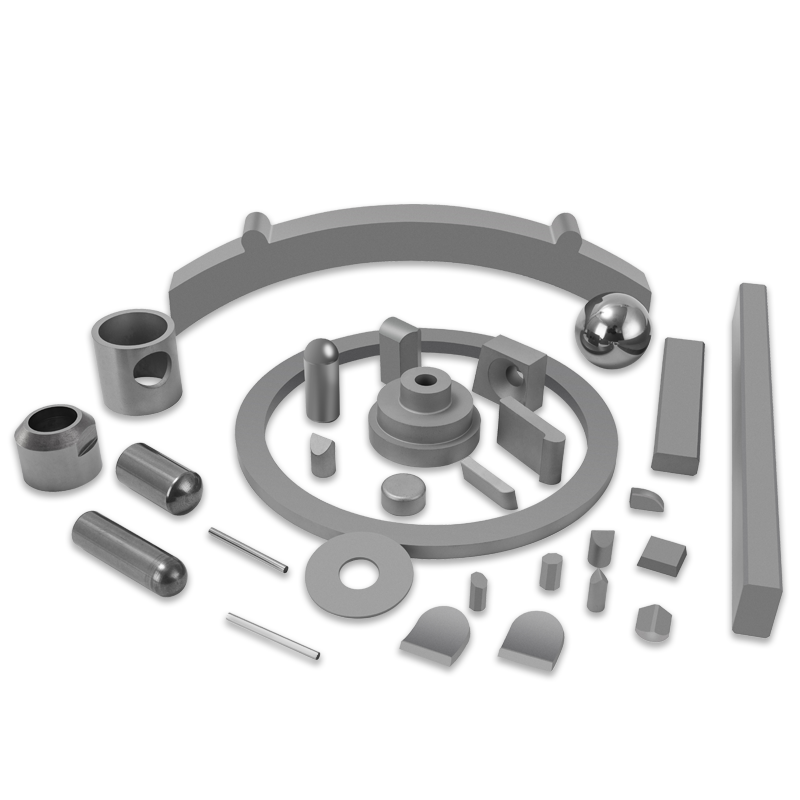

Ud over dets hårdhed har wolframcarbid enestående slidstyrke. Det er yderst effektivt til at reducere friktion, hvilket er kritisk for anvendelser som kuglelejer, ventilsæder og stempelringe i bilindustrien. Komponenter lavet af wolframcarbid udviser mindre slid over tid, hvilket hjælper med at forbedre den samlede levetid for maskiner og reducere vedligeholdelsesomkostninger.

Korrosionsmodstand

Wolframcarbides modstand mod korrosion forbedrer sin appel i barske miljøer yderligere. I modsætning til mange andre materialer korroderer wolframcarbid ikke let, når den udsættes for fugt, kemikalier eller andre ætsende stoffer. Dette gør det til et ideelt valg til udstyr, der bruges til minedrift, olieboring og marine applikationer, hvor korrosion kan væsentligt påvirke driftseffektiviteten og udstyrets levetid.

Udfordringer ved wolframcarbid

Brittleness og skrøbelighed

På trods af sin ekstraordinære hårdhed er wolframcarbid relativt sprødt, hvilket kan være en ulempe i visse anvendelser. Mens materialet kan modstå markant slid, er det tilbøjeligt til at revne eller flises, når den udsættes for pludselige chok eller påvirkninger. Denne egenskab kræver omhyggelig håndtering under fremstilling og anvendelse, især i værktøjer, der kan have virkningsstyrker, såsom hammere eller slag.

For at afbøde dette legering af producenterne ofte wolframcarbid med andre materialer eller påfører belægninger for at forbedre dets sejhed. Dette kan dog tilføje produktionsomkostningerne.

Produktionsomkostninger

Fremstilling af wolframcarbid er relativt dyrt, hovedsageligt på grund af de høje omkostninger ved selve wolfram, som er et sjældent og vanskeligt at ekstrahere metal. Processen med at kombinere wolfram og kulstof ved høje temperaturer for at producere wolframcarbid kræver specialiseret udstyr og ekspertise, hvilket yderligere tilføjer omkostningerne. Som et resultat har wolframcarbidværktøjer og komponenter en tendens til at være dyrere sammenlignet med dem, der er fremstillet af andre materialer som stål eller støbejern.

Imidlertid de udvidede levetid og reducerede vedligeholdelsesomkostninger for wolframcarbid Værktøjer udligner ofte de oprindelige investeringer, især i applikationer med højtydende.

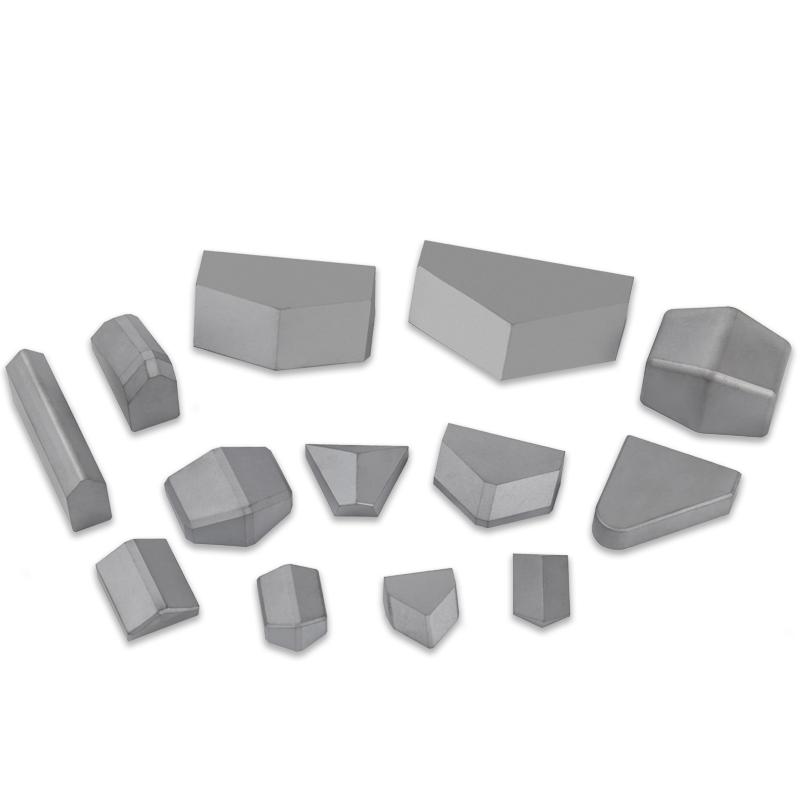

Udfordringer i bearbejdelighed

Mens wolframcarbid er yderst effektiv som værktøjsmateriale, giver det udfordringer under sin egen bearbejdning. På grund af dets hårdhed er wolframcarbid vanskelig at skære, slibe eller forme, hvilket nødvendiggør brugen af diamantværktøjer eller specialudstyr. Dette øger kompleksiteten og omkostningerne ved fremstilling af wolframcarbidkomponenter, især når man producerer indviklede dele.

Producenter skal også overveje vanskeligheden ved at reparere eller omforme wolframcarbidkomponenter, når de er i brug. Som et resultat er korrekt planlægning og design afgørende for at sikre, at materialet bruges effektivt uden at pådrage sig overdreven produktionsomkostninger.