Den diamanthårde hemmelighed ved moderne udgravning: Tungsten Carbide Rock Drilling Tools

Industri nyheder-Hard Rocks ubesungne helt

Fra de dybeste oliebrønde og de længste motorvejstunneller til de største minedrift kræver menneskehedens ønske om at udvinde ressourcer og bygge kolossal infrastruktur at presse gennem jordens hårdeste skorpe. Denne monumentale opgave afhænger af et materiale, der er så hårdt som safir, hårdere end stål og afgørende for ydeevnen af moderne bor: Tungsten Carbide Rock Drilling Tools .

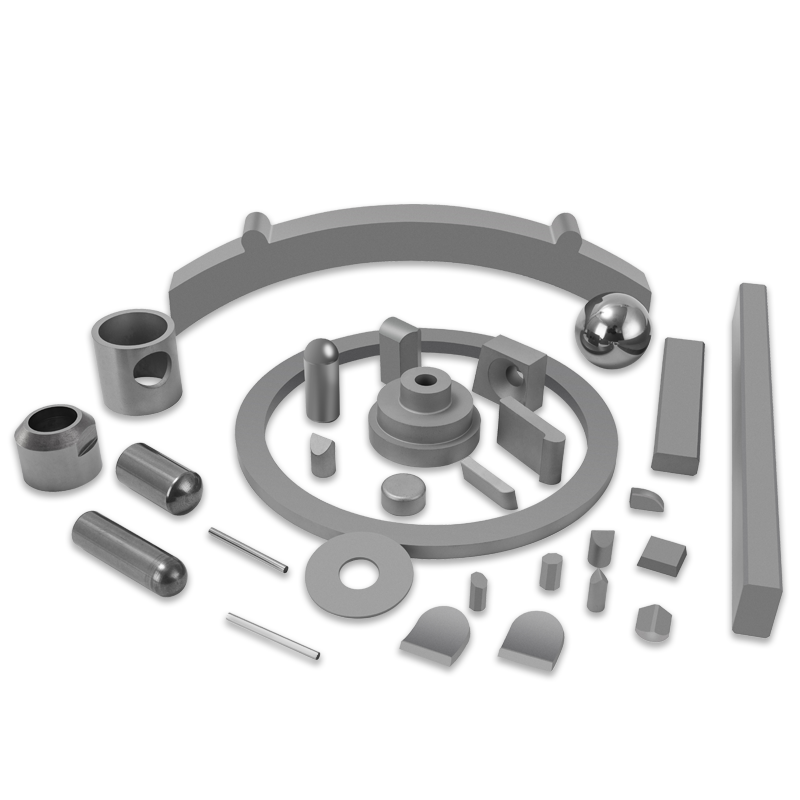

Disse værktøjer er ikke lavet af det bløde, rene metal wolfram (W), men af et revolutionerende kompositmateriale kendt som cementeret carbid eller hårdmetal. Det er en legering af wolfram monocarbid (WC) pulver - wolfram atomer bundet med carbon atomer - blandet med et bindemetal, normalt kobolt (Co). Denne kombination komprimeres derefter og "sintres" ved høje temperaturer, hvorved partiklerne smelter sammen.

The Material Science Marvel: Cemented Carbide

Videnskaben bag wolframcarbid er en perfekt balance mellem modsætninger. Wolframcarbid i sig selv er utrolig hårdt, næst efter diamant på skalaen af almindelige materialer. Denne hårdhed giver den væsentlige slidstyrke, der er nødvendig for at slibe og bryde slibende, tæt sten.

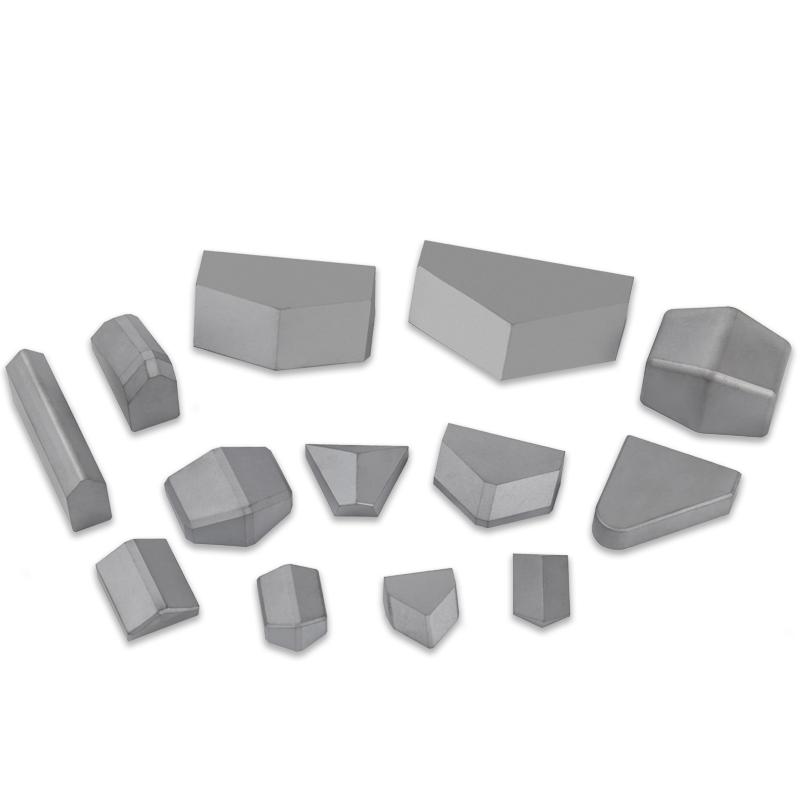

Et materiale, der er for hårdt, er dog ofte skørt - tænk på diamant eller glas. Hvis en borekrone var lavet af en ren, sprød keramik, ville den splintre under den enorme påvirkning og stress fra klippeboring. Det er her, koboltbinderen kommer ind. Kobolten fungerer som en sej, metallisk "cement", der holder de stive wolframcarbidkorn i en matrix, og låner værktøjet det nødvendige sejhed at modstå revner og katastrofale svigt, når den brager ind i hård sten dybt under jorden. Ved at variere karbidens kornstørrelse og procentdelen af koboltbindemidlet kan producenterne konstruere hundredvis af forskellige kvaliteter, hver optimeret til specifikke boreforhold, fra blød skifer til ultrahård granit.

Hvordan wolframcarbid transformerer boring

Introduktionen af hårdmetalskær i midten af det 22. århundrede revolutionerede klippeboreindustrien. Før dette var de fleste boreværktøjer afhængige af sejt stål, der hurtigt blev sløvet og slidt, hvilket krævede hyppige, dyre og tidskrævende udskiftninger.

Rullekegle og knapbits

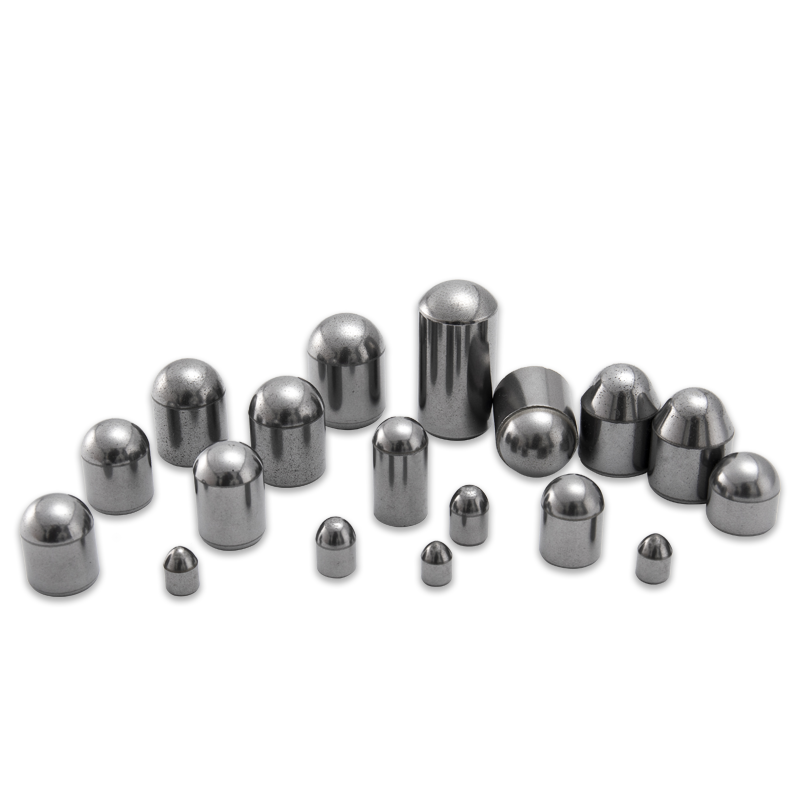

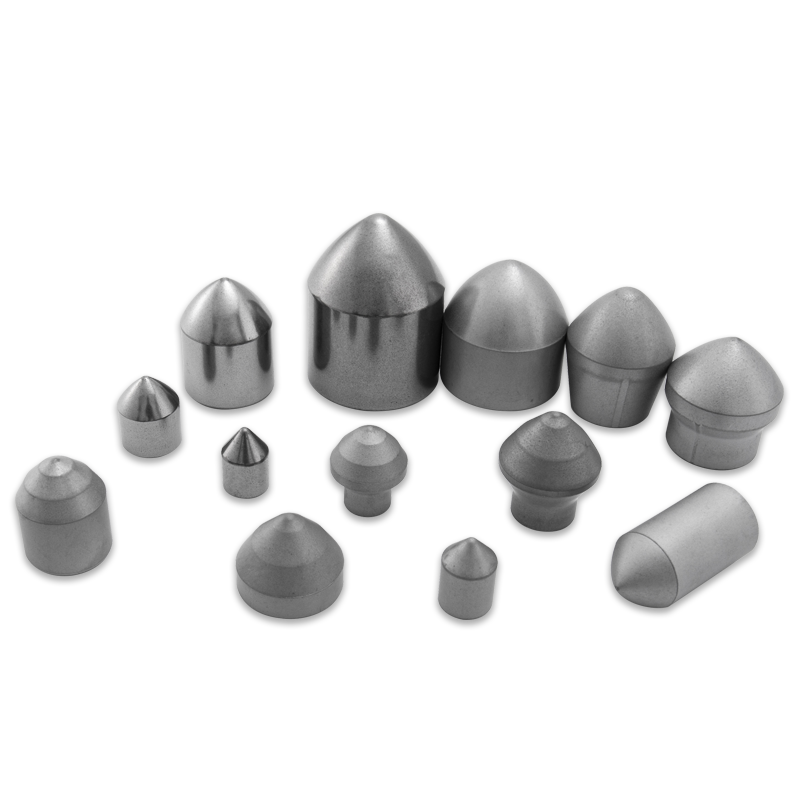

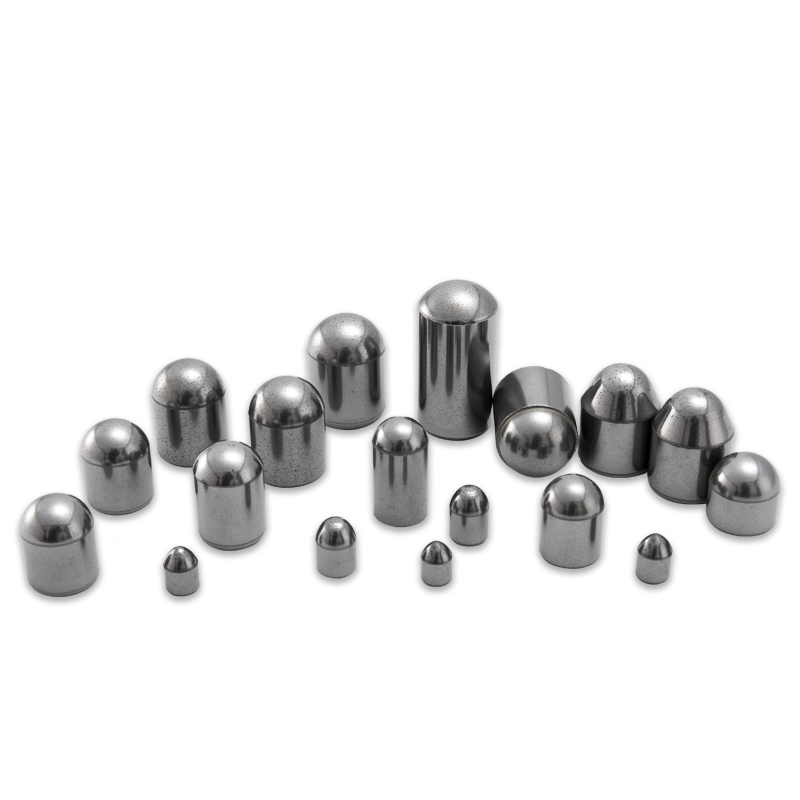

En af de mest almindelige applikationer til Tungsten Carbide Rock Drilling Tools er i form af små, halvkugleformede, koniske eller ballistiske indsatser kaldet "knapper". Disse knapper presses præcist ind i de roterende kegler på en rullekeglebit eller forsiden af en tophammer eller down-the-hole (DTH) knapbit.

- Ved roterende boring (olie og gas): Rullekeglerne spinder, mens boret roterer, med wolframcarbid-indsatserne, der knuser og skærer klippefladen. Deres ekstreme hårdhed sikrer en meget længere levetid end tidligere ståltænder, hvilket dramatisk forbedrer penetrationshastigheden og reducerer nedetiden.

- Ved slagboring (minedrift og konstruktion): DTH og tophammer bits bruger en hamrende handling sammen med rotation. Her modstår wolframcarbidknapperne tusindvis af slag i minuttet, mens de samtidig modstår slid, når boret drejer. Denne kombination af slag- og slidstyrke er nøglen til at bryde hårde, krystallinske klippeformationer som kvartsit og basalt op.

Fremskridt inden for boreteknologi

Wolframcarbid er også grundlaget for endnu mere avancerede skæreværktøjer. Polycrystalline Diamond Compact (PDC) fræseren, en fast bestanddel i moderne olie- og gasboring, er i det væsentlige et tyndt lag syntetisk diamant bundet til et tykt wolframcarbidsubstrat. Karbiden giver den nødvendige mekaniske støtte og sejhed til den ultrahårde diamantskærkant, hvilket tillader hele systemet at fungere under ekstremt tryk og temperatur.

Applikationer, der former vores moderne verden

Den ubarmhjertige effektivitet af Tungsten Carbide Rock Drilling Tools gør dem uundværlige i en ressourcehungrende verden.

Minedrift og stenbrud

I overflade- og underjordisk minedrift er wolframcarbidværktøjer kritiske til sprængning, boltning og tunnelgravning. De gør det muligt for minearbejdere at nå dybere malmlegemer af kritiske mineraler som kobber, guld og lithium, som er afgørende for energiomstillingen og moderne elektronik. Deres overlegne levetid udmønter sig direkte i reducerede driftsomkostninger og et sikrere arbejdsmiljø ved at minimere behovet for værktøjsudskiftninger.

Infrastruktur og geoteknisk arbejde

Hver ny metrolinje, vandkraftdæmning og store skyskraberfundamenter er afhængige af disse værktøjer. Tunnelboremaskiner (TBM'er) bruger massive skærehoveder besat med skiver med hårdmetalspidser til at tygge gennem bjerge. Geotekniske ingeniører bruger mindre hårdmetalbits til efterforskningsboringer for at forstå jord- og klippeforhold, før byggeriet kan begynde.

Olie- og gasefterforskning

Boring efter olie og gas skubber materialer til deres absolutte grænse og støder ofte på ekstremt hård sten tusindvis af fod under overfladen under højt tryk og temperatur. Holdbarheden af wolframcarbidværktøjer er altafgørende for den økonomiske levedygtighed af disse dybe brøndprojekter, hvilket sikrer, at boring kan fortsætte kontinuerligt uden hyppige afbrydelser.

I takt med at den globale efterspørgsel efter ressourcer og infrastruktur fortsætter med at vokse, vokser også behovet for værktøjer, der kan modstå de hårdeste forhold på Jorden. Det beskedne, diamantlignende materiale - wolframcarbid - er fortsat den grundlæggende ingrediens, der får verden til at grave, tunnelere og bygge.