Wolframcarbidstempling dør: præcision, levetid og ydeevne i moderne fremstilling

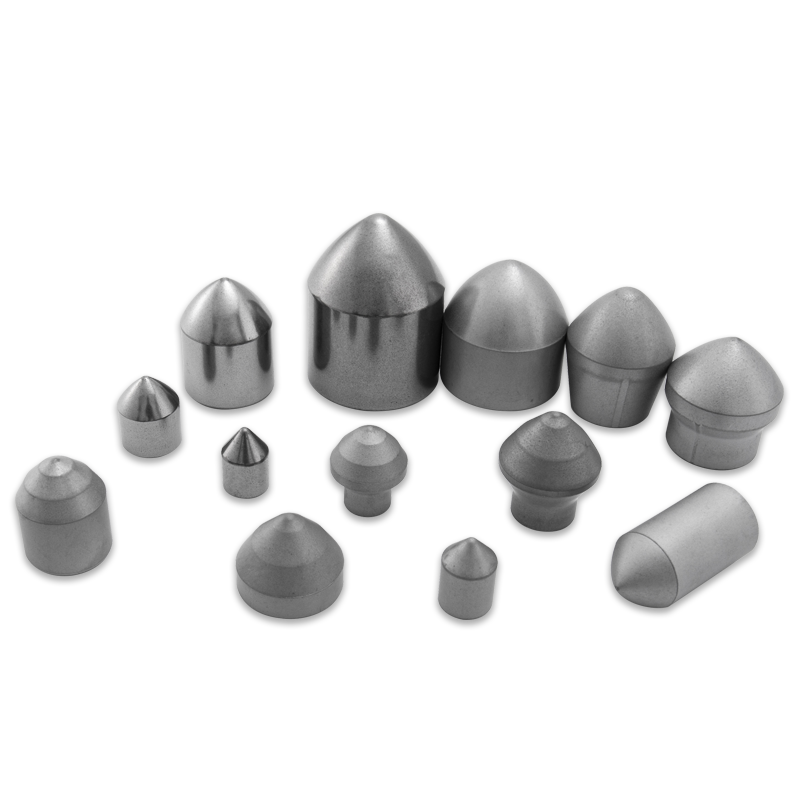

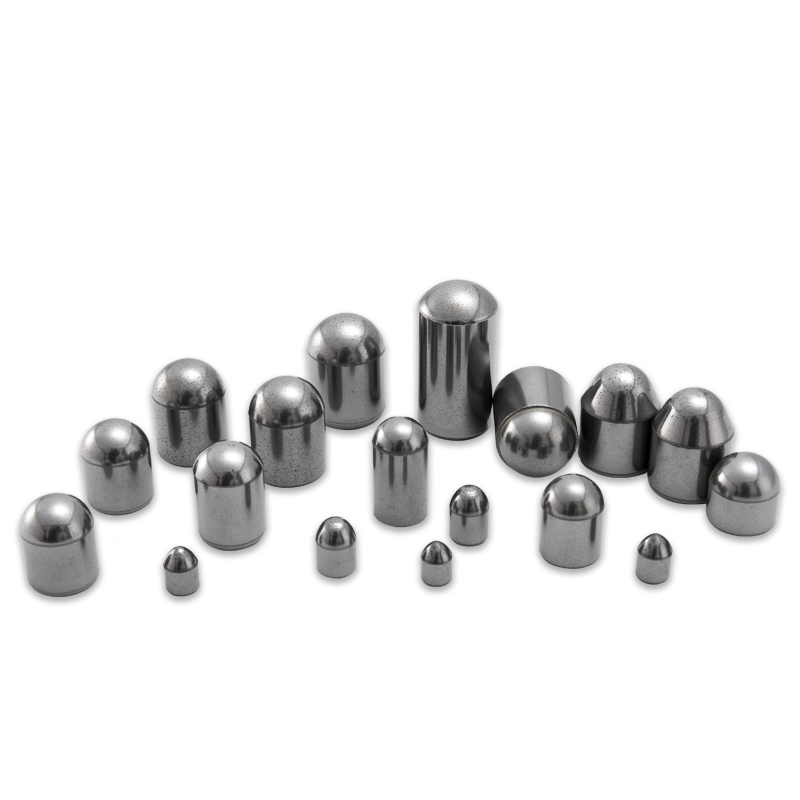

Industri nyheder-Wolframcarbidstempling dør er uundværlige værktøjer i moderne fremstilling, æret for deres ekstraordinære hårdhed, slidstyrke og evne til at producere højpræcisionskomponenter med bemærkelsesværdig konsistens. Efterhånden som industrier i stigende grad kræver strammere tolerancer, udvidet værktøjslevetid og højere produktionsvolumener, er rollen som wolframcarbid i stemplingsoperationer blevet mere kritisk end nogensinde. Denne artikel dykker ned i materialevidenskaben, designovervejelser, fremstillingsprocesser og anvendelser af wolframcarbidstempling dør, hvilket fremhæver deres centrale bidrag til avanceret industriel produktion.

Det uovertrufne materiale: wolframcarbid (WC-CO)

I hjertet af en wolframcarbidstempling ligger det dets navnebrormateriale: en sammensat primært bestående af wolframcarbid (WC) partikler indlejret i et metallisk bindemiddel, oftest kobolt (CO).

- Wolframcarbid (WC): Denne keramiske fase er utroligt hård og har en Vickers -hårdhed, der ofte overstiger 1600 HV, markant højere end hærdede værktøjsstål. Denne iboende hårdhed er ansvarlig for døens modstand mod slibeslitage, plastdeformation og indrykkning.

- Cobalt (co) bindemiddel: Cobalt -bindemidlet fungerer som et cementeringsmiddel og holder de hårde WC -partikler sammen. Mens kobolt i sig selv er blødere, giver dens duktilitet og sejhed afgørende egenskaber til kompositten og forhindrer katastrofalt sprødt brud på WC -kornene. Procentdelen af kobolt (typisk spænder fra 3% til 25% efter vægt) påvirker signifikant de endelige egenskaber ved karbidet. Lavere cobaltindhold fører til højere hårdhed og slidstyrke, men reduceret sejhed, hvilket gør det velegnet til applikationer, der kræver ekstrem slidstyrke. Omvendt tilbyder højere cobaltindhold øget sejhed og påvirkningsmodstand på bekostning af en vis hårdhed, ideel til operationer, der involverer chokbelastninger.

- Mikrostruktur: Ydelsen af wolframcarbid er også stærkt afhængig af dets mikrostruktur, specifikt WC -kornstørrelsen. Finkornede carbider (sub-mikron til 1 mikron) tilbyder overlegen hårdhed og kantopbevaring, hvilket gør dem ideelle til præcisionsstempling af tynde materialer. Grovkornede carbider (over 5 mikron) udviser generelt højere sejhed og foretrækkes til tungere blanking eller dannelse af operationer.

Fordelene ved wolframcarbidstempling dør

De overlegne egenskaber ved wolframcarbid oversættes til et væld af fordele til stemplingsoperationer:

- Enestående slidstyrke: Dette er den primære fordel. Wolframcarbiddies kan modstå millioner, og i nogle tilfælde forekommer titusinder af millioner slagtilfælde, før der forekommer betydeligt slid, hvilket drastisk reducerer nedetid for værktøjsændringer og vedligeholdelse.

- Høj hårdhed: Deres ekstreme hårdhed giver dem mulighed for rent at skære og danne en lang række materialer, herunder højstyrke stål, rustfrit stål, elektriske stål og ikke-jernholdige legeringer, med minimal deformation af selve matrice.

- Dimensionel stabilitet: Wolframcarbid udviser fremragende modstand mod plastisk deformation under høje trykbelastninger, hvilket sikrer, at de stemplede dele opretholder ensartede dimensioner og stramme tolerancer gennem hele produktionsløbet.

- Overlegen overfladefinish: Den iboende hårdhed og fine kornstruktur af wolframcarbid giver mulighed for højt polerede arbejdsoverflader, hvilket minimerer friktion under stempling og bidrager til en bedre overfladefinish på de stemplede komponenter.

- Nedsat galning og vedhæftning: Sammenlignet med ståldiser har wolframcarbid en lavere tendens til at galde eller opleve materiale vedhæftning, især når man stempler klistrede eller slibende materialer.

- Længere værktøjsliv: Den kumulative effekt af disse fordele er en markant udvidet værktøjslevetid, hvilket fører til lavere omkostninger pr. Dele, øget produktivitet og en mere stabil fremstillingsproces.

Designovervejelser til wolframcarbidstempling dør

Design med wolframcarbid kræver en specialiseret tilgang, der anerkender dens iboende kontaktler sammenlignet med værktøjsstål, mens den udnytter dens ekstreme hårdhed.

- Minimering af stresskoncentrationer: Skarpe hjørner, pludselige ændringer i tværsnit og genindtastende vinkler skal undgås, da de skaber stresskoncentrationspunkter, hvor revner kan starte. Generøse radier og gradvise overgange er afgørende.

- Support og trykbelastning: Wolframcarbid fungerer bedst under trykbelastning. Dies skal designes med robuste opbakningsplader og indsatser, der giver fuld støtte, forebygger trækspændinger eller bøjningsmomenter på carbidkomponenterne. Krympemontering af carbidindsatser i stålholdere er en almindelig praksis til at forspænding af carbidet i komprimering.

- Materiel tykkelse og godkendelse: Tykkelsen af det materiale, der er stemplet, og den krævede skæreklarering er kritiske faktorer for at vælge den relevante carbidkvalitet og designe die -geometrien. Tykkere materialer eller højere blanking kræfter kræver generelt hårdere carbidkvaliteter.

- Smøring og afkøling: Korrekt smøring er afgørende for at minimere friktion, sprede varme og udvide døren. Die -designet skal rumme effektiv smøring af smøring og kølevæskestrøm.

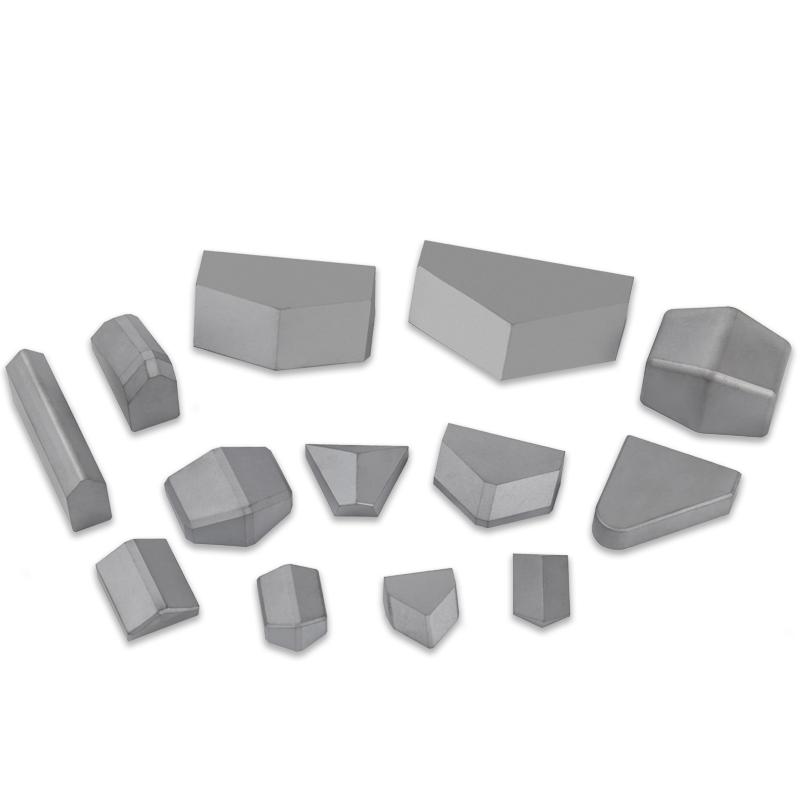

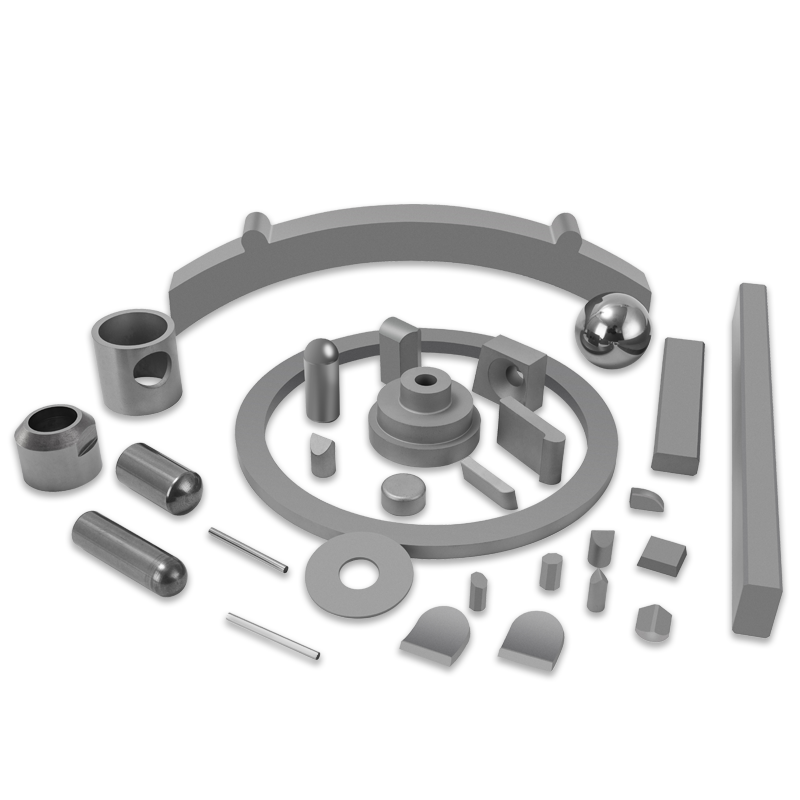

- Modularitet og udskiftelige indsatser: På grund af omkostnings- og fremstillingskompleksiteten af store carbidblokke er dies ofte designet med modulære carbidindsatser, der kan udskiftes individuelt, når de bæres, snarere end at udskifte hele die -samlingen.

- Slibning og EDM -kvoter: Da wolframcarbid er ekstremt hård, kan det kun bearbejdes af specialiserede processer som slibning (ved hjælp af Diamond Wheels) eller elektrisk udladningsbearbejdning (EDM). Designet skal redegøre for disse produktionsbegrænsninger og give tilstrækkeligt materiale til efter-STINNING-efterbehandling.

Fremstillingsprocesser

Produktionen af wolframcarbidstempling dør involverer flere specialiserede trin:

- Pulver metallurgi: Processen begynder med præcis blanding af WC- og CO -pulvere sammen med andre mindre tilsætningsstoffer (f.eks. Kornvækstinhibitorer).

- Tryk på: De blandede pulvere komprimeres derefter i en "grøn" (ikke-sintret) form ved hjælp af mekaniske eller isostatiske presser. Den presserende metode påvirker densiteten og homogeniteten af den grønne kompakt.

- Sintring: Dette er det kritiske trin, hvor den grønne kompakt opvarmes i en vakuumovn til temperaturer tæt på smeltepunktet for koboltbindemidlet (typisk 1300-1500 ° C). Under sintring smelter kobolten og befugter WC -partiklerne, hvilket fører til fortætning og dannelsen af en stærk, sammenhængende struktur. En vis porøsitet kan forblive, og yderligere fortætning kan opnås gennem varm isostatisk presning (HIP).

- Slibning og efterbehandling: Efter sintring er carbiddelene ekstremt hårde og kræver diamantslibningshjul til præcisionsformning og opnåelse af de endelige dimensioner og overfladefinish. Komplekse geometrier kan også anvende WIRE EDM (elektrisk udladningsbearbejdning) eller RAM EDM til komplicerede funktioner.

- Coating (valgfrit): For meget krævende anvendelser kan en tynd, superhård belægning (f.eks. Tin, Ticn, Altin, CRN) påføres via PVD (fysisk dampaflejring) eller CVD (kemisk dampaflejring). Disse belægninger reducerer yderligere friktion, forbedrer slidstyrke og udvider værktøjets levetid, især når man stempler slibematerialer eller dem, der er tilbøjelige til at galle.

Anvendelser af wolframcarbidstempling dør

Wolframcarbidstemplingsdies er kritiske i industrier, hvor høj præcision, lang værktøjsliv og produktion med høj volumen er vigtigst. Almindelige applikationer inkluderer:

- Elektronikindustri: Stampning af blyrammer, stik, terminaler, køleplade og andre miniature -komponenter til forbrugerelektronik, bilelektronik og telekommunikation.

- Bilindustri: Produktion af elektriske kontakter, præcisionsskims, små mekaniske komponenter og komponenter til ABS -systemer og brændstofinjektionssystemer.

- Industri for medicinsk udstyr: Fremstilling af præcisionskomponenter til kirurgiske instrumenter, implanterbare enheder og diagnostisk udstyr, hvor ekstremt stramme tolerancer og biokompatibilitet (i nogle tilfælde) er vigtige.

- Luftfartsindustri: Stampning af lette, højstyrke-legeringskomponenter til fly og rumfartøj, der kræver enestående pålidelighed og ydeevne.

- Apparatindustri: Produktion af forskellige små, indviklede dele til husholdningsapparater.

- Urmaking og smykker: Til indviklet og præcis stamping af små, dekorative og funktionelle komponenter.

Udfordringer og fremtidige tendenser

På trods af deres betydelige fordele præsenterer wolframcarbiddyer visse udfordringer:

- Koste: Råmaterialer og fremstillingsprocesser til wolframcarbid er markant dyrere end dem til værktøjsstål.

- Brittleness: Mens det er hårdt for et keramisk, wolframcarbid er stadig mere sprød end stål, hvilket gør det modtageligt for flisning eller katastrofal svigt under ekstreme stødbelastninger eller forkert håndtering.

- Bearbejdelighed: Deres ekstreme hårdhed gør dem vanskelige at maskine, hvilket kræver specialiserede og ofte langsommere processer som diamantslibning og EDM.

Fremtidige tendenser inden for wolframcarbidstempling af stemplingsteknologi er fokuseret på:

- Avancerede karakterer: Udvikling af nye carbidkvaliteter med forbedrede sejhed-til-hårdhedsforhold, finere kornstrukturer og forbedret modstand mod specifikke slidmekanismer.

- Forbedrede belægninger: Forskning i mere holdbar, laverefriktion og applikationsspecifikke belægninger, der yderligere kan udvide værktøjets levetid og optimere ydelsen.

- Additivfremstilling: Mens de stadig er i sine tidlige stadier for funktionelt carbiddy, giver additivfremstilling (f.eks. Bindemiddelstråle med efterfølgende sintring) løfte om at skabe komplekse geometrier og interne kølekanaler, der er vanskelige at opnå med konventionelle metoder.

- Forudsigelig modellering: Øget brug af endelig elementanalyse (FEA) og andre simuleringsværktøjer til at optimere die -design, forudsige ydeevne og identificere potentielle fejlpunkter inden fremstillingen.

Konklusion

Wolframcarbidstempling -dør repræsenterer et højdepunkt af materialevidenskab og teknik inden for præcisionsproduktion. Deres uovertrufne hårdhed og slidstyrke gør det muligt for industrier at opnå højere niveauer af præcision, produktivitet og omkostningseffektivitet. Efterhånden som produktionskravene fortsætter med at udvikle sig, vil den igangværende innovation inden for wolframcarbidmaterialer, designmetodologier og forarbejdningsteknologier sikre, at disse ekstraordinære værktøjer forbliver i spidsen for stempeloperationer med høj ydeevne i en overskuelig fremtid.