Tunneling gennem hård rock: Den vigtige rolle af wolframcarbidindsatser i TBM'er

Industri nyheder-Tunnel Boring Machines (TBMS) er moderne vidundere, der revolutionerer udvikling af infrastruktur ved at udgrave tunneler med utrolig effektivitet og præcision. I hjertet af deres skærekraft, især under udfordrende geologiske forhold, ligger en kritisk komponent: Wolframcarbidindsatser . Disse små, men mægtige værktøjer er den skarpe kant, der gør det muligt for TBM'er at slibe gennem alt fra slibende sandsten til uhåndterende granit.

De uovertrufne egenskaber ved Wolframcarbid

Wolframcarbid (WC) er et sammensat materiale, en cermet, der er kendt for sin ekstraordinære hårdhed og slidstyrke. Det dannes ved at kombinere wolframpulver med kulstof og derefter sintrende med et bindemiddelmetal, typisk kobolt. Denne unikke sammensætning giver wolframcarbidindsatser adskillige vigtige fordele, der er afgørende for TBM -applikationer:

-

Ekstrem hårdhed: Wolframcarbid rangerer usædvanligt højt på MOHS -skalaen af hårdhed og nærmer sig diamanten. Dette gør det muligt for det effektivt at sprænge og skrade endda de hårdeste klippeformationer.

-

Overlegen slidstyrke: Materialets iboende sejhed betyder, at det kan modstå den konstante friktion og påvirkningskræfter, der er stødt på under kedeligt, hvilket markant forlænger levetiden for skæreværktøjerne.

-

Høj trykstyrke: Indsatser skal udholde enormt pres, når de bider i klippe. Wolframcarbides høje trykstyrke forhindrer deformation og fiasko under disse ekstreme belastninger.

-

Termisk stabilitet: Da TBMS bar, kan der genereres betydelig varme ved skærefladen. Wolframcarbid opretholder sin integritet og ydeevne, selv ved forhøjede temperaturer, hvilket sikrer ensartet skæreeffektivitet.

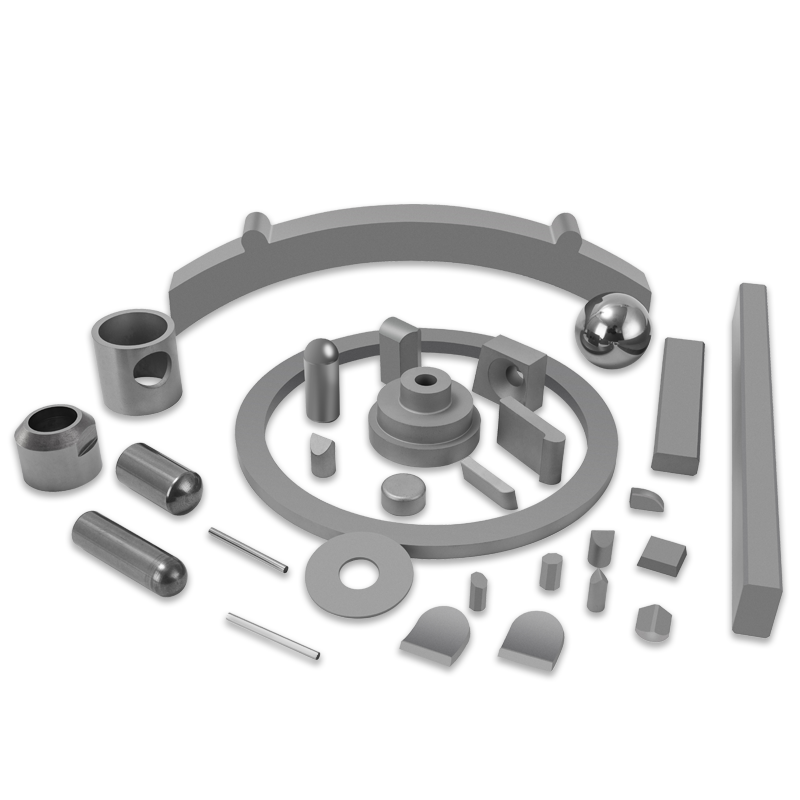

Anatomi af et TBM Cutter -hoved og indsæt integration

Et TBM's Cutter Head er en kompleks samling af forskellige skæreværktøjer, og wolframcarbidindsatser er grundlæggende for deres drift. Disse indsatser er omhyggeligt lodret eller presset ind i større Diskskærere , enkelt skærer , eller skraberværktøjer afhængigt af det specifikke TBM -design og de forventede geologiske forhold.

Diskskærere er måske den mest almindelige anvendelse af wolframcarbidindsatser i Hard Rock TBM'er. Disse tunge stålhjul, foret med wolframcarbidindsatser langs deres omkreds, roterer og ruller over klippefladen under enormt pres. Den koncentrerede stress fra indsatser skaber chips og brud De Rock, som derefter fjernes med muckspande.

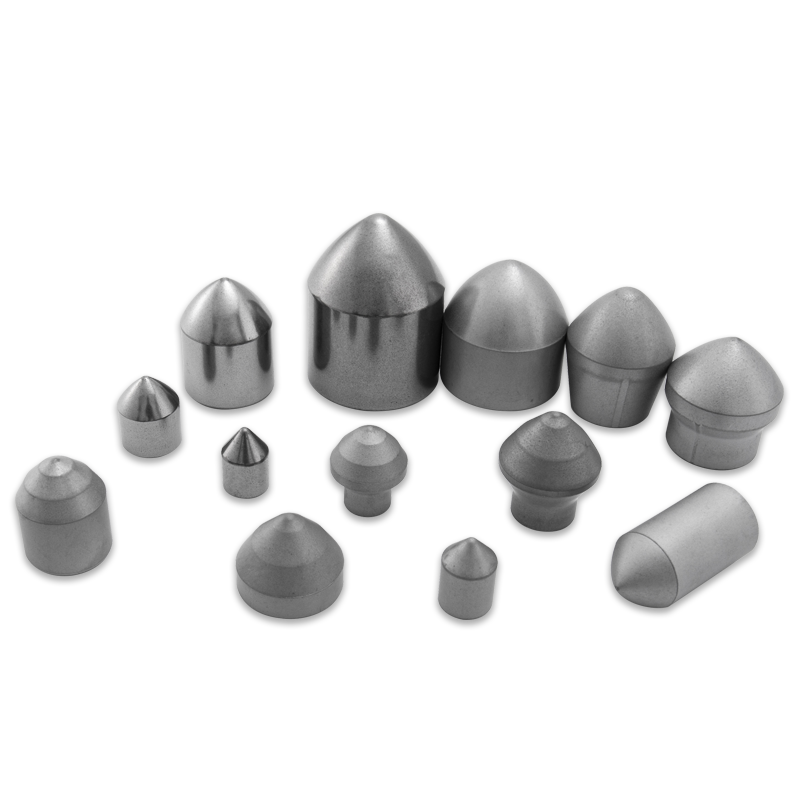

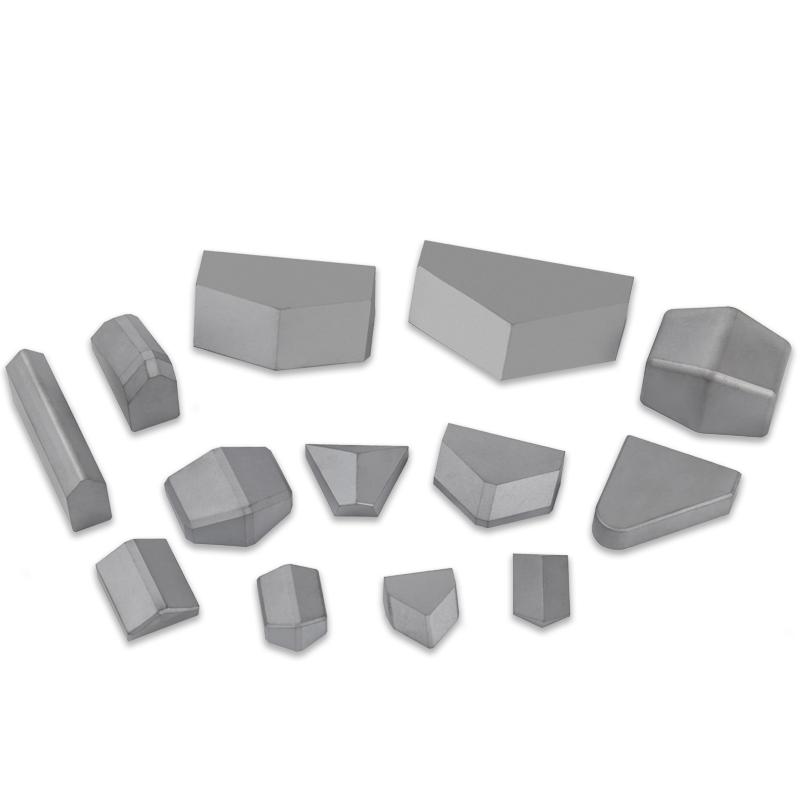

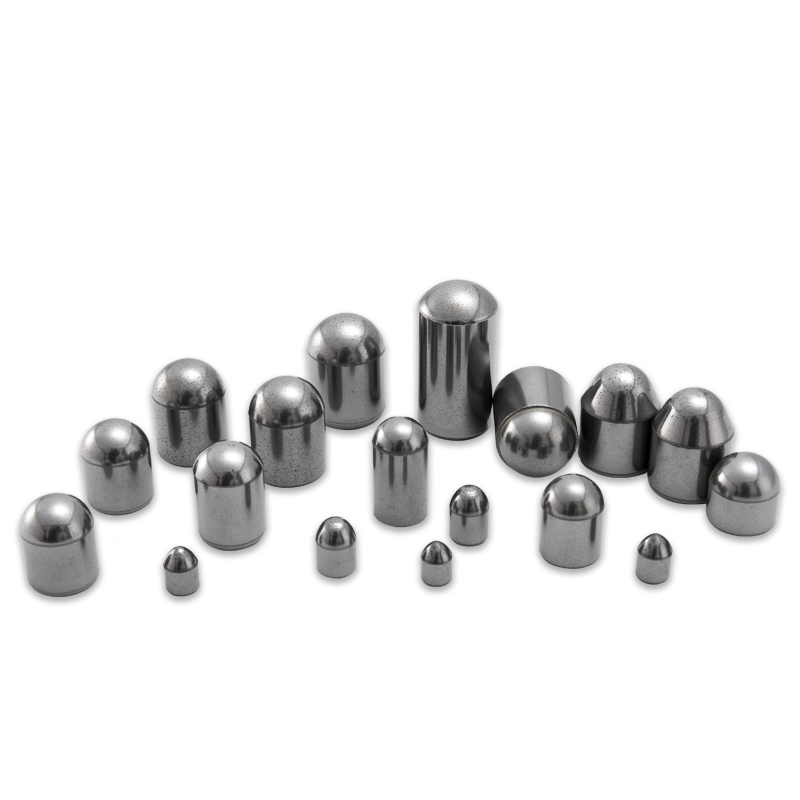

Formen og gradn af wolframcarbidindsatser er kritiske designovervejelser. Almindelige indsætgeometrier inkluderer:

-

Mejselindsatser: Bruges til at bryde og skære rock.

-

Knapindsatser: Tilbyde god slidstyrke og findes ofte i skivefræsere.

-

Kilindsatser: Sørg for robust skærehandling.

The grade af wolframcarbid henviser til den specifikke sammensætning af wolframcarbidpartikler og koboltbindemiddel. Forskellige kvaliteter er formuleret for at optimere egenskaber som hårdhed, sejhed og slidstyrke for forskellige klippetyper - fra meget slibende, blødere klippe til ekstremt hårde, mindre slibende formationer.

Videnskaben bag klippet: Hvordan indsatser engagerer rock

Når en TBMs skærehoved roterer, indsætter wolframcarbidet på skiveskærerne eller andre værktøjer direkte kontakt med klippefladen. Skærepunktet involverer en kombination af:

-

Indrykning og knusning: De skarpe punkter for indsatser indrykkes klippen, hvilket skaber høje stresskoncentrationer, der fører til lokaliseret knusning og brud.

-

Klipning: Når skærerhovedet roterer, skærer indsatser klipper af klipper langs eksisterende svagheder eller nyoprettede brud.

-

Slid: Selv med brud er en grad af slibeslitage uundgåelig, da indsatser gnider mod klippen. Den høje slidstyrkning af wolframcarbid minimerer denne effekt, forlængende værktøjets levetid.

Effektiviteten af denne proces er stærkt påvirket af faktorer, såsom den drivkraft, der påføres af TBM, rotationshastigheden for skærespor og den nøjagtige geometri og afstand af indsatser.

Udfordringer og fremskridt inden for insert -teknologi

På trods af deres bemærkelsesværdige egenskaber står wolframcarbidindsatser over for betydelige udfordringer i det krævende miljø med tunnelboring:

-

Slid: tåre: Selv de sværeste materialer slides til sidst ned. Slibende sten, høje påvirkningskræfter og varme kan føre til indsættelse af blunning, flisning eller endda fuldstændig brud, hvilket nødvendiggør hyppige (og dyre) udskiftninger.

-

Varmeproduktion: Høj friktion ved det skæreflade genererer betydelig varme, som kan blødgøre kobolt -bindemidlet i wolframcarbidet, hvilket reducerer dets hårdhed og slidstyrke.

-

Vibrationer og påvirkning: TBM -operationer involverer ofte betydelige vibrationer og pludselige påvirkninger, hvilket kan bidrage til at indsætte træthed og fiasko.

For at tackle disse udfordringer pågår kontinuerlig forskning og udvikling inden for wolframcarbidindsatssteknologi:

-

Forbedrede karakterer: Producenter udvikler nye wolframcarbidkvaliteter med forbedret sejhed, højere varm hårdhed og bedre modstand mod specifikke slidmekanismer.

-

Avancerede belægninger: Tynde, hårde belægninger (f.eks. PVD- eller CVD -belægninger) kan påføres indsatser for yderligere at forbedre deres slidstyrke og reducere friktion.

-

Optimerede geometrier: Forskning i nye indsætformer og -mønstre sigter mod at forbedre skæreeffektiviteten, reducere stresskoncentrationer og forlænge værktøjets levetid.

-

Forbedrede lodningsteknikker: Stærkere og mere elastiske lodde legeringer og metoder udvikles for at sikre en sikker binding mellem wolframcarbidindsatsen og stålværktøjets krop, hvilket forhindrer for tidlig løsrivelse.

Konklusion

Wolframcarbidindsatser er usungne helte af moderne tunneling. Deres unikke kombination af ekstrem hårdhed, slidstyrke og styrke gør det muligt for TBM'er at skubbe grænserne for infrastrukturudvikling, hvilket gør en gang umulige projekter til virkelighed. Efterhånden som geologiske forhold bliver mere udfordrende, og efterspørgslen efter effektiv tunneling vokser, vil fortsat innovation inden for wolframcarbidindsats -teknologi forblive vigtig, hvilket sikrer, at TBM'er kan fortsætte med at bar gennem de hårdeste udfordringer med præcision og magt. .