Hvorfor er tungstencarbidskær til tunnelboremaskiner hemmeligheden bag hurtigere udgravning?

Industri nyheder-Den kritiske rolle af wolframcarbidskær i TBM-ydelse

Tungsten carbid skær tjener som "tænderne" på en Tunnel Boring Machine (TBM), der bærer hovedparten af det enorme tryk og friktion, der kræves for at pulverisere sten. Disse skær er strategisk indlejret i skæreskiver eller bor for at sikre, at maskinen kan navigere gennem forskellige geologiske lag, fra blød jord til ekstrem hård granit. Uden den høje hårdhed og brudsejhed af wolframcarbid ville skæreværktøjerne blive slidt ned for tidligt, hvilket ville føre til hyppige, dyre nedetider for udskiftninger i dybe underjordiske miljøer.

Materialesammensætning og slidstyrke

Udførelsen af Tungsten Carbide skær til tunnelboremaskine s er primært bestemt af deres koboltindhold og kornstørrelse. En lavere koboltprocent øger typisk hårdhed og slidstyrke, hvilket er ideelt til slibende sten. Omvendt øger et højere koboltindhold sejheden, hvilket forhindrer skærene i at revne, når de rammer hårde, intermitterende kampesten. Producenter bruger ofte "gradient"-karbider, der kombinerer en hård ydre skal med en hårdere kerne for at maksimere værktøjets levetid under lange udgravningsprojekter.

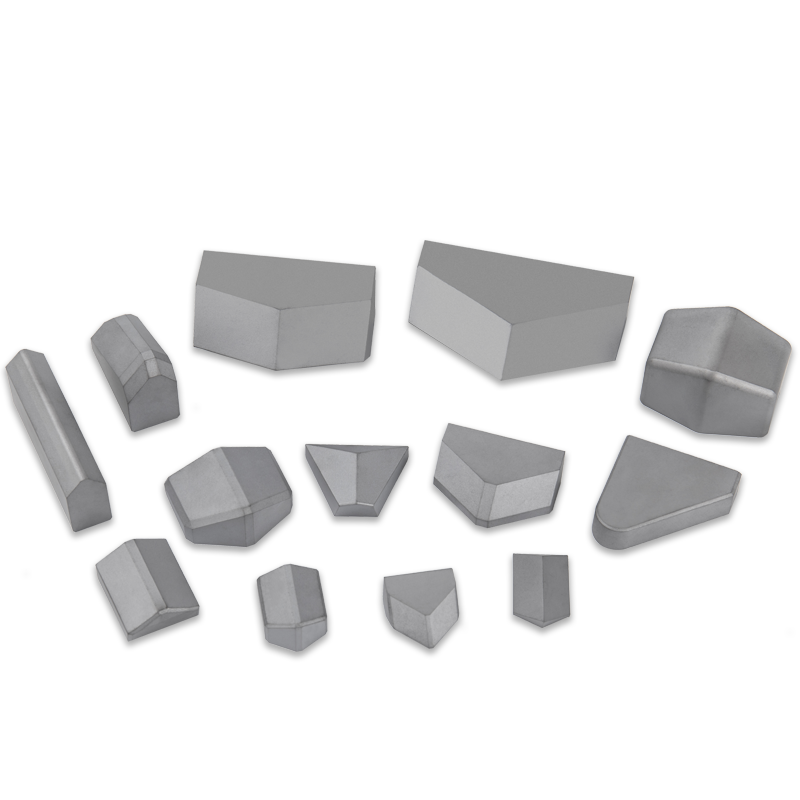

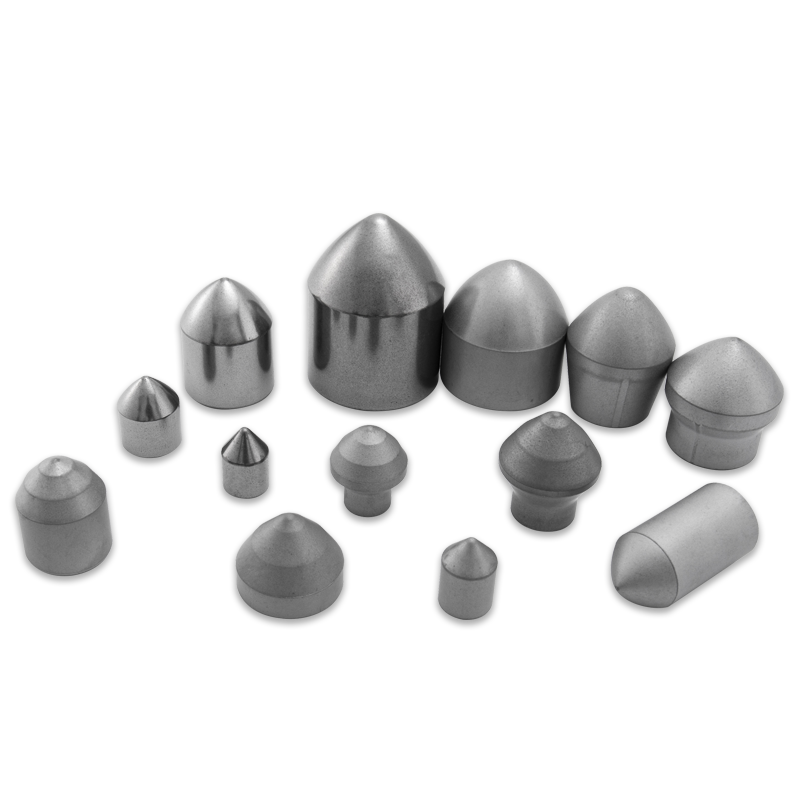

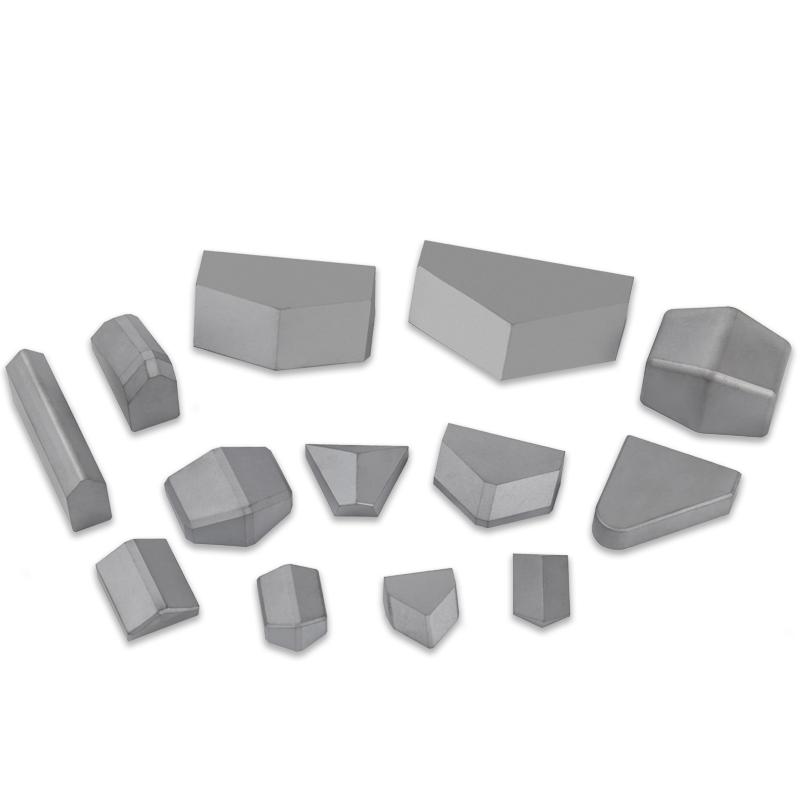

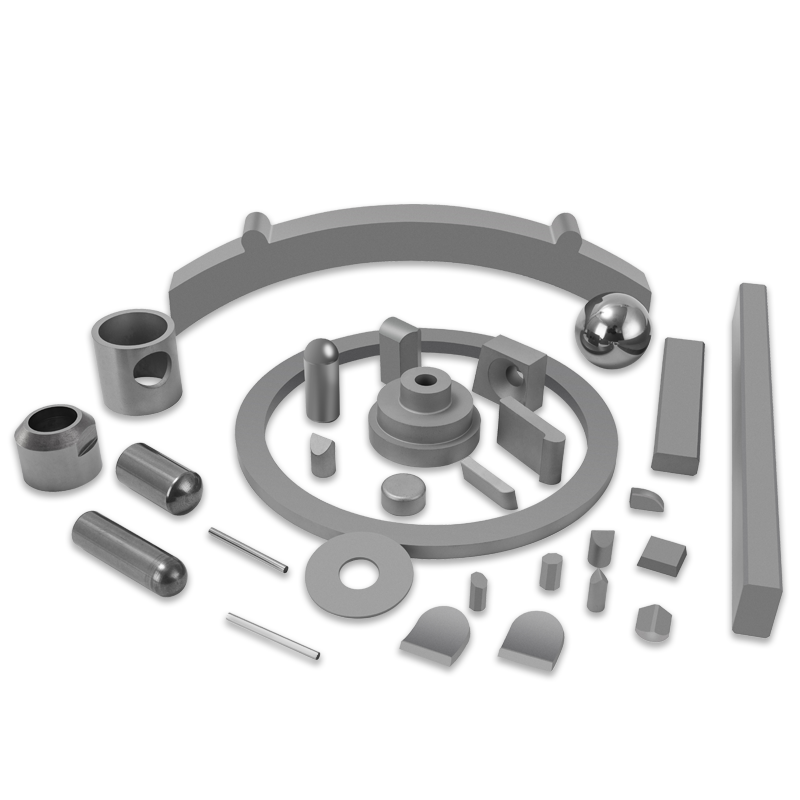

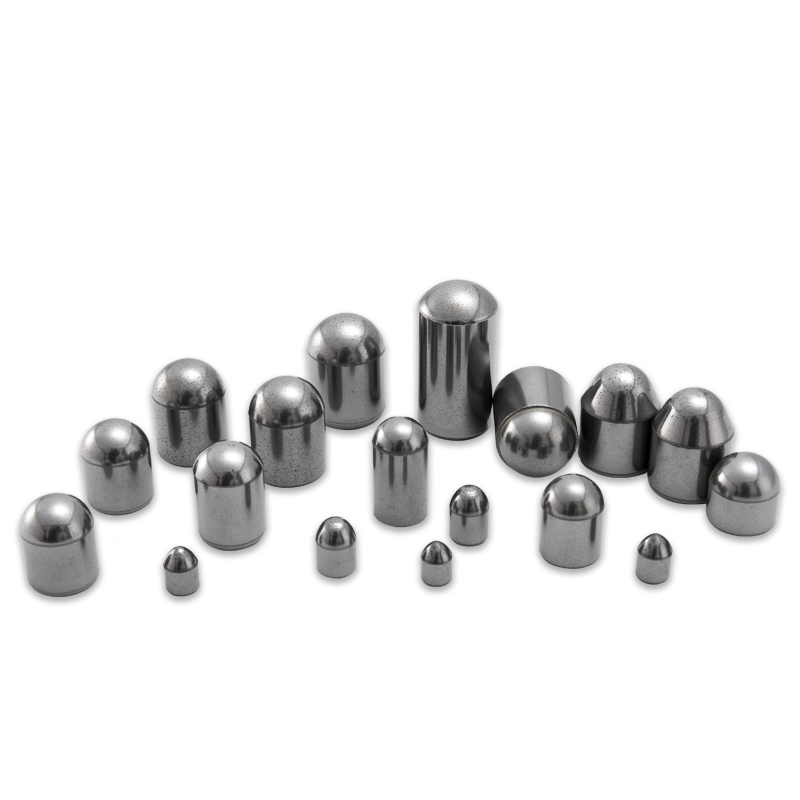

Almindelige former og anvendelser af TBM-indlæg

Forskellige geologiske forhold kræver specifikke skærgeometrier for at optimere flis- og knusningsprocessen. Valget af form påvirker direkte gennemtrængningshastigheden og energieffektiviteten af TBM'en. Valg af forkert geometri kan føre til "kerneboring" eller ujævnt slid på skærehovedet, hvilket kompromitterer hele projektets tidslinje.

- Koniske indsatser: Bedst egnet til hårde klippeformationer, der giver dyb indtrængning og effektiv brud på klippefladen.

- Mejselindsatser: Designet til blødere eller blandede jordforhold, hvor en "skærende" handling er mere effektiv end ren knusning.

- Kugleformede/knapindsatser: Anvendes almindeligvis i meget slibende jord for at give en afbalanceret slidoverflade og langtidsholdbarhed.

Tekniske specifikationer for forskellig stenhårdhed

Det er vigtigt for ingeniører at forstå forholdet mellem klippens ubegrænsede trykstyrke (UCS) og karbidkvaliteten. Følgende tabel illustrerer de typiske udvælgelseskriterier for wolframcarbid-skær baseret på de jordforhold, der opstår under tunneldrift.

| Klippetype | Hårdhed (UCS) | Anbefalet hårdmetalkvalitet |

| Blødt sedimentært | < 50 MPa | Høj sejhed (10-12% kobolt) |

| Mellem sandsten | 50 - 150 MPa | Generelle formål (8-10 % kobolt) |

| Hård Granit/Basalt | > 200 MPa | Høj hårdhed (6% kobolt) |

Vedligeholdelses- og udskiftningsstrategier

Den økonomiske succes af et tunnelprojekt afhænger ofte af vedligeholdelsen af Tungsten Carbide skær til tunnelboremaskiner. Overvågning af "fladslid" på skærene giver operatørerne mulighed for at forudsige, hvornår en skæreskive skal trækkes tilbage til renovering. Hvis et skær får lov til at blive slidt forbi dets kritiske punkt, kan det få fræserens stållegeme til at svigte, hvilket fører til meget dyrere reparationer end et simpelt hårdmetalsbytte.

Avanceret braxing og sikker tilpasning

Selv den højeste kvalitet af wolframcarbid er ubrugelig, hvis indsatsen falder ud af fatningen. Højtemperaturlodning eller specialiseret interferensfitting bruges til at sikre, at skærene forbliver siddende under ekstreme vibrationer. Kvalitetskontrolprocesser, såsom ultralydstest, bruges ofte til at verificere bindingen mellem hårdmetal og stålværktøjsholderen, hvilket sikrer pålidelighed i de mest udfordrende underjordiske miljøer.